可靠性工程最佳實踐綜述

- 分類:測試項目案例

- 作者:

- 來源:可靠性工程最佳實踐綜述

- 發布時間:2024-12-11 17:43:45

- 訪問量:0

可靠性工程最佳實踐綜述

可靠性研究工作起源于國外的武器系統,經過60多年來的發展,已經成為一個涉及多行業、多學科的復雜的系統工程。從最初的電子產品可靠性延伸到機械和非電子類的產品可靠性,從硬件的可靠性發展到軟件的可靠性,從最初的重視可靠性驗證發展到系統的可靠性規劃、預防性和增長等一系列的可靠性流程體系等等。

國內可靠性工作在航天航空等軍工領域開展的比較早,而在汽車等商業化產品上目前開展的還不是很廣泛,無論在可靠性數據的管理與挖掘、可靠性工具與技術的應用、可靠性流程與體系的建立、還是可靠性管理方面,與國外最佳實踐的企業還有著較大的差距。可以說,可靠性是國內產品與國外產品最大的差距所在之一。

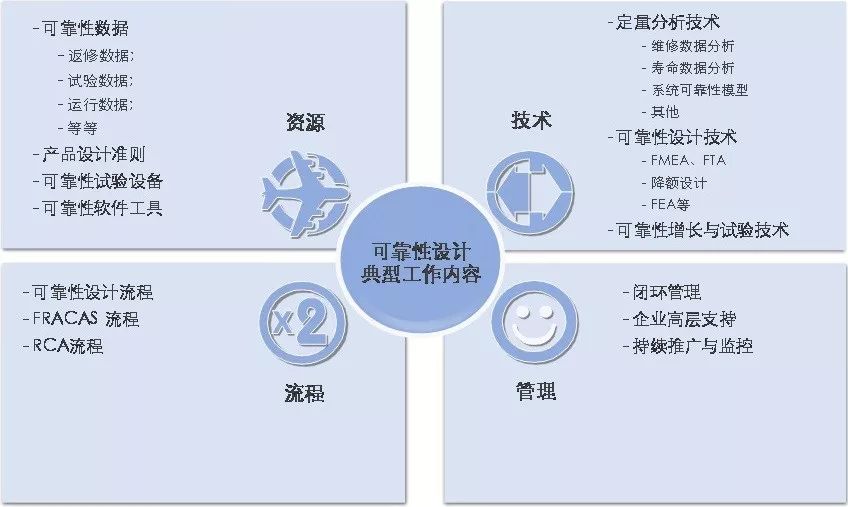

本文從可靠性資源、技術、流程與管理等幾個方面介紹目前可靠性設計的最佳實踐,以期為國內企業開展可靠性工作提供一些借鑒作用。

1.可靠性典型的工作領域

根據我們多年在工業領域的可靠性實踐經驗,我們將可靠性典型的工作領域總結如下:

資源:可靠資源包括可靠性基礎數據、設計準則、試驗設備與可靠性工具等。完善的資源是可靠性工作的基礎。

技術:可靠性技術包括定量分析與定性分析等技術,包括可靠性數據的分析與評價、可靠性設計技術如FMEA、FTA、可靠性增長等等。沒有這些技術的支撐與積累,可靠性設計只能是一個空架子。

流程:企業有了成熟的可靠性技術,還需要具備系統的可靠性設計流程將產品開發過程中各個可靠性技術串起來,定義好各個技術之間的輸入輸出關系,并融入到產品開發過程中去,這樣技術才能取得最大化效果。

管理:可靠性不是某一兩個部門的職責,真正開展好可靠性工作,需要企業各個部門的積極參與,所以企業高層大力的支持與持續的推廣與監控是保證企業可靠性實施的重要保障!可靠性可以說是“一把手”工程,如果沒有高層的持續的支持與推廣,企業的可靠性工作是很難搞好的。

2.可靠性全球最佳實踐

下面我們就從這幾個方面描述一下工業企業在這方面的最佳實踐。

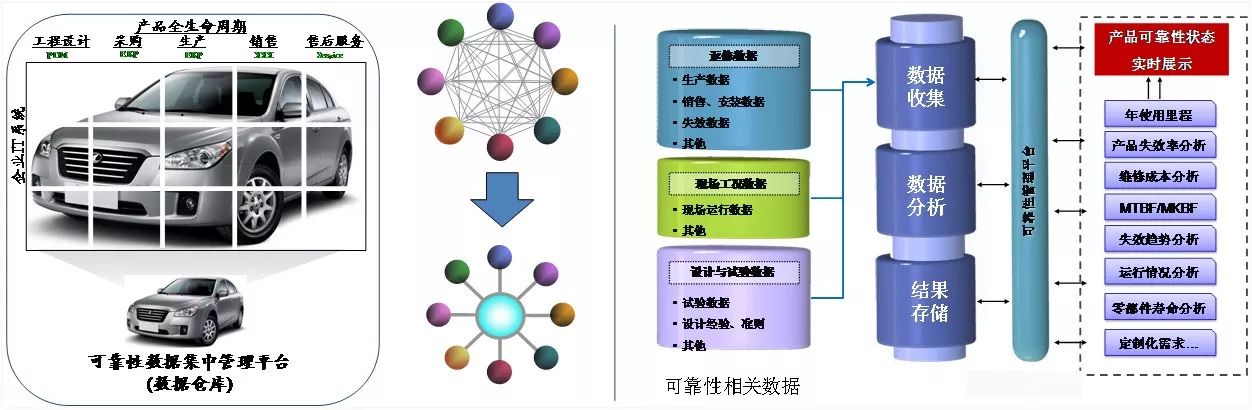

2.1 集中的可靠性數據管理與系統的可靠性分析

數據是可靠性設計的重要資源,數據的結構化、層次化管理是可靠性數據分析能夠有效進行的重要保障。對數據進行分析后的結果使用對產品可靠性提升有重要指導作用。

這一方面最佳實踐的企業有著一下共同的特征:

統一的分布式的可靠性數據管理系統,實現數據統一收集、管理

實現和企業其他管理系統的有效集成,如PDM/CRM/SCM/維修數據庫等

統一的數據錄入與導出系統,實現可靠性數據庫的標準化

自動化結果分析過程,節省時間

分析結果定期更新,實時展現結果

信息按需展示與推送,確保信息通暢,節省溝通時間與成本

當然,上面所說的是從企業層面來講的。從行業的角度,應該有行業與專業的第三方機構來收集相關的可靠性數據,在此基礎上提供專業的第三方可靠性評價,這個對于整個行業是非常有意義的。這些機構有的從主觀評價角度收集新車上市后的可靠性表現,基于此提供從客戶角度的可靠性評價,在汽車行業最為著名與權威的是美國JDPower公司。有的機構如WarrantyWeek從各種渠道獲得產品的Warranty數據(即三包數據),然后定期發布產品更為客觀的可靠性評價。對國內汽車行業而言,目前無論在主觀評價方面,還是基于行業維修數據的客觀評價方面,都缺乏專業的第三方機構,這也是我們從行業角度需要去關注和開展的相關工作。

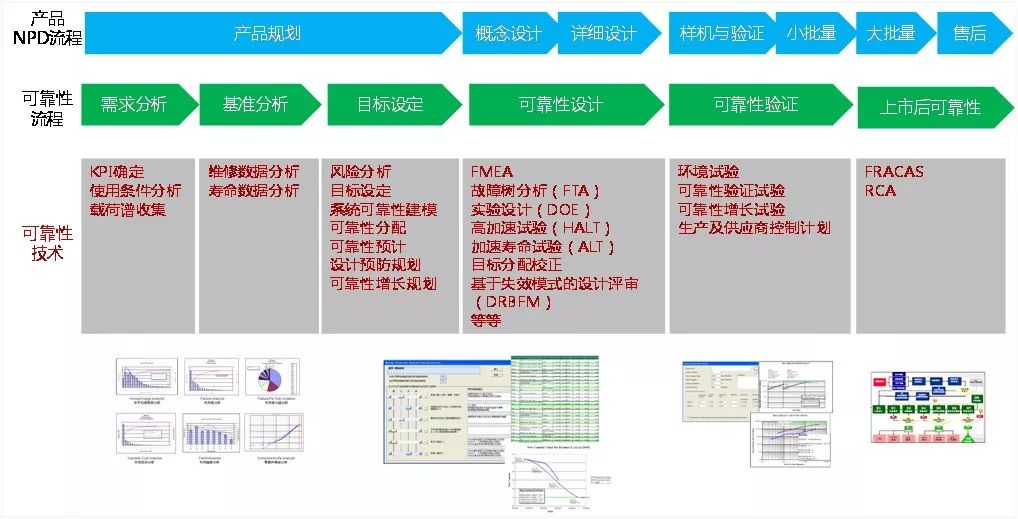

2.2 貫穿產品開發全生命周期的可靠性技術

可靠性設計是一個系統工程,可靠性工作的開展是貫穿整個產品開發過程,與產品開發過程同步進行的。在產品開發流程的各個節點,都需要相關的可靠性技術來支撐產品開發的可靠性設計。世界級的企業都有著貫穿于整個產品開發生命周期的可靠性技術。下圖展示了在產品開發過程不同階段需要用到的典型可靠性技術與示例。

首先是在產品規劃階段,對于可靠性而言,需要完成使用條件、基準產品的可靠性評價以及可靠性目標設定等相關工作。

這個階段需要用到很多專業的技術:

使用條件分析,需要開展用戶關聯、載荷譜收集等工作。這個是可靠性工作的基本輸入,因為可靠性的定義就是指的是產品在規定的時間內,在規定的條件下,完成預定功能的能力。

基準分析提供了對于當前產品的可靠性水平評價,一般基于維修數據或者壽命試驗數據,從兩個方面進行產品的可靠性評價,一個是可維修系統的失效率或者MKBF,一個是不可修系統的可靠度或B10壽命。這個是可靠性目標設定的基礎。

可靠性目標設定。有了基準產品的可靠性評價,很多時候還得綜合市場、管理層期望、競爭對手的水平等各方面的因素設定比較合理的目標。在確定可靠性目標后,一般通過風險評估技術定位需要關注的高風險的系統或零部件,通過預防性規劃與可靠性增長規劃確定達到可靠性目標的預防性措施(可靠性設計技術)與增長試驗所需要的測試樣機數量與測試時間。

可靠性設計技術是在產品設計階段開展的預防性措施,在設計階段通過這些預防性措施預防失效的發生,在物理樣機之前提供了對產品可靠性的預防與可靠性水平量化評估的有效手段。常見的可靠性技術包括FMEA、FTA、RobustDesign、ALT等技術。還有更為重要的一點做了這些預防性措施后,產品的可靠性目標能夠提升到什么水平?這個在國外很多企業有著一套完整的評價方法,可以在 設計過程中對可靠性水平進行監控與追蹤。

可靠性驗證階段除了常規的可靠性驗證試驗外,最為重要的可靠性增長試驗。傳統的可靠性試驗,很多都是通過性試驗,但是并不知道通過試驗后產品的可靠性能夠達到什么水平,是否實現了當初設定的目標。可靠性增長技術提供了在產品整機試驗階段,通過追蹤試驗過程中的失效,評估可維修系統產品可靠性技術與手段,使得量化可靠性評估成為可能。該技術在國外企業已經成為在試驗階段必須開展的技術,而在國內,尤其汽車行業,目前除了少數的主機廠,很多企業還沒有開展這方面的工作。

上市之后的可靠性,主要是持續追蹤產品上市以后的可靠性表現,通過實際的失效數據驗證可靠性設計與可靠性增長階段措施是否有效,實際的可靠性水平與當初設定的目標是否有差距,這樣通過不斷的迭代,不斷更新可靠性預防性措施,從而逐步實現企業可靠性的知識與經驗的積累。這個階段除了剛才講的可靠性評價技術之外,很多企業還通過FRACAS技術來系統管理使用過程中的失效以及問題閉環管理。這個在國內許多企業有相關的系統,如質量信息系統,但是很多系統只是用了追蹤已經發生的問題,沒有做到對使用過程中可靠性進行持續追蹤,也沒有定義有效的預防再發的措施。

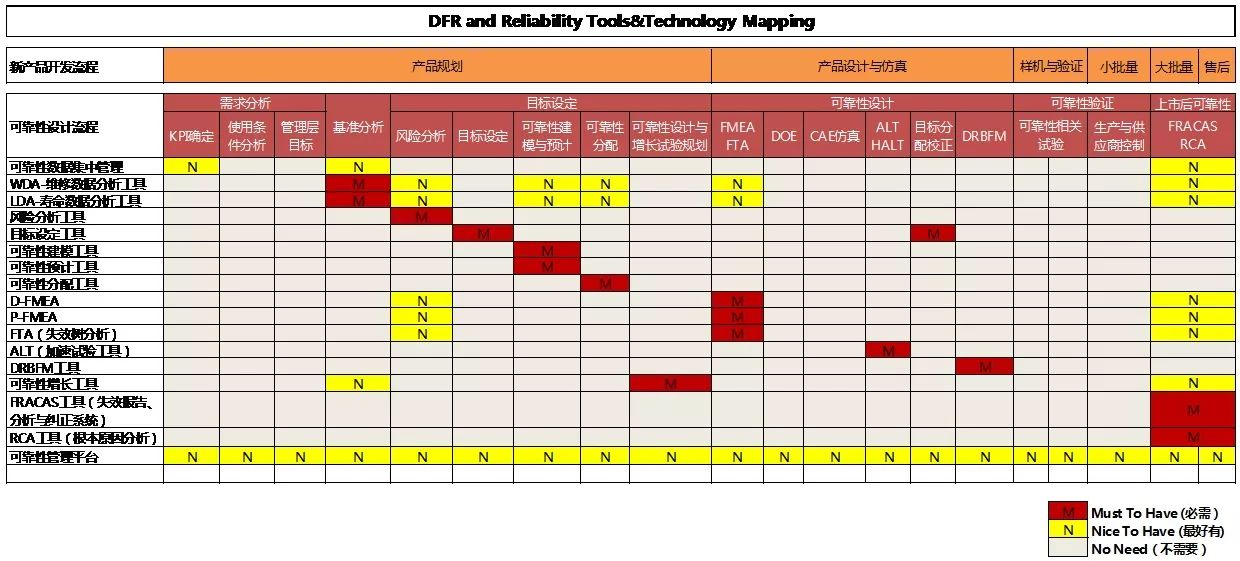

2.3 全面而有效的可靠性工具集

可靠性技術的實現需要專業高效的可靠性工具。國外最佳實踐的企業都有著在產品研發的各個階段的全面而有效的可靠性工具。下表展示了各可靠性工具在研發流程與可靠性設計流程中的映射。當然,可靠性工具不限于下表列的這些,對于國內企業來說,建立這些工具應用能力也不是以一蹴而就的事情,需要各個企業根據自身的情況與特點來逐步建立。

2.4 系統的可靠性流程管理體系

除了具體的可靠性技術外,可靠性設計需要系統而完善的可靠性流程體系,來保證可靠性開發過程的相關技術得到落實,而且與產品開發同步,將可靠性維度納入納入產品開發流程。

歐美大多數成熟的整車或零部件企業都在使用系統的可靠性流程與方法,很多整車與大的系統供應商使用全生命周期的可靠性管理流程,進行產品可靠性性能的驗證(涵蓋標桿分析、可靠性目標設定、可靠性預防性設計與可靠性增長等各個環節)。

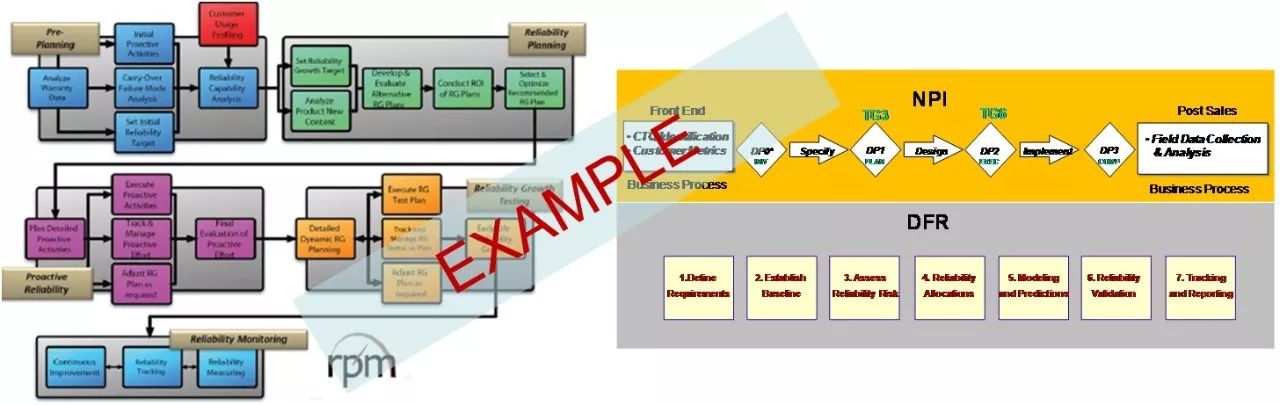

下圖是國外一些企業典型的可靠性設計流程。

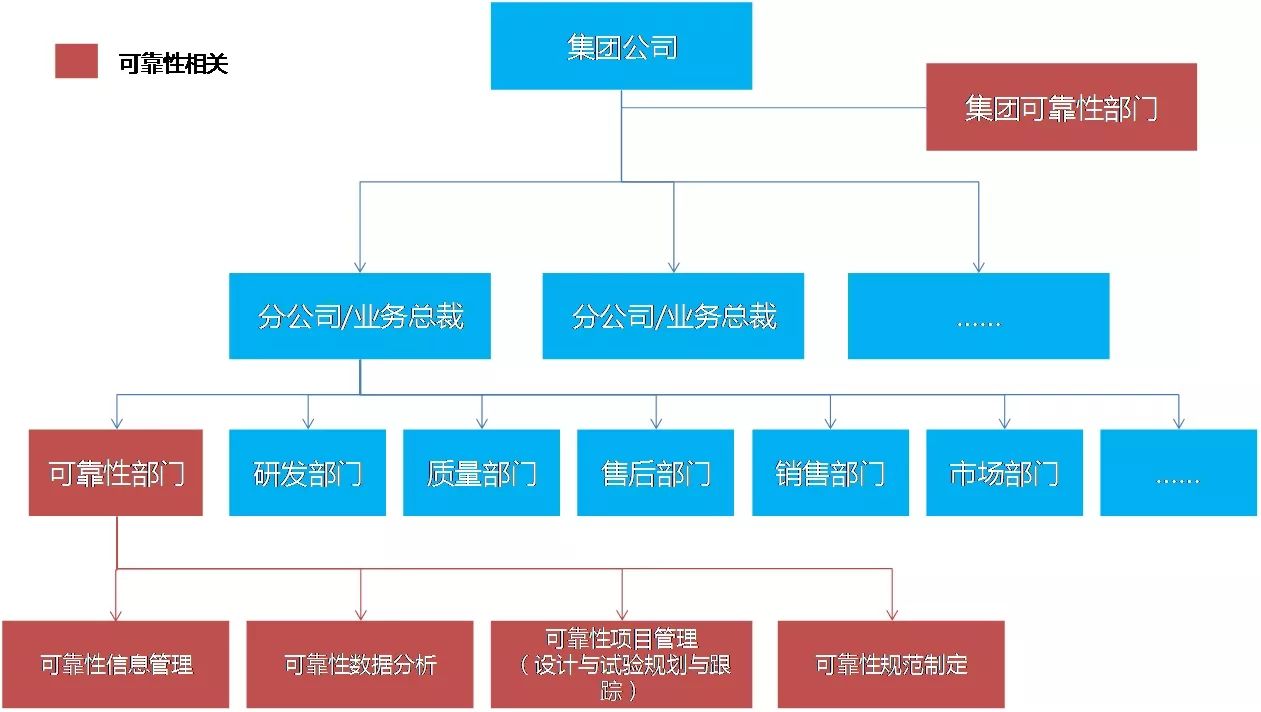

2.5 可靠性管理與團隊建設

系統的流程需要系統的管理及與之對應的強有力的組織架構保證。國外很多企業建立了專門的可靠性團隊,以保證可靠性流程與技術在產品開發過程中的實施。下圖是國外某企業典型的可靠性團隊組織架構。當然每個企業現狀與特點不同,可靠性組織架構也不會完全一致,關鍵是需要有專業的團隊來完成專業的事情。

依據作者多年在國內實施可靠性項目經驗,國內目前很多企業還沒有專門的可靠性團隊或者專業的可靠性組織架構,可靠性的工作零星地散落在不同的專業部門,有的是質量部在做,有的是設計部門牽頭,有的是試驗部門開展局部的可靠性試驗,這樣使得可靠性工作開展地不系統、不規范、不徹底、很低效。當然專業團隊的建立也不是一朝一夕的事情,畢竟對國內的很多行業,以汽車行業為例,自主品牌也就是近10幾年才發展起來,建立這樣專業的團隊組織需要一個從認識、接受到實施的過程。

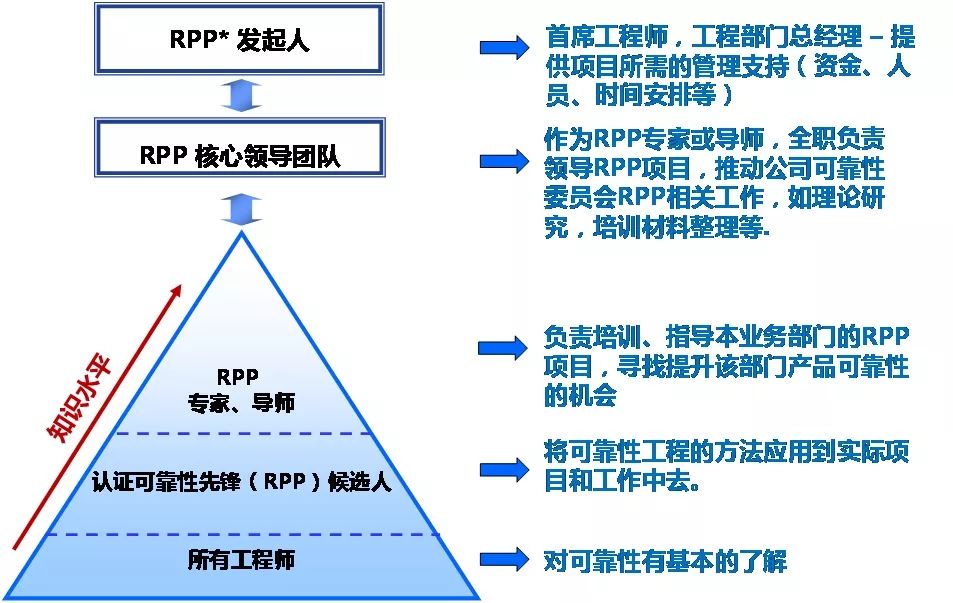

從可靠性團隊能力建設來說,國外很多企業如GE也有專門的項目如RPP(Reliability Practitioner Program),即在集團內部建立不同層次的可靠性團隊,通過可靠性項目認證,讓所有工程師了解可靠性,讓核心團隊與項目團隊的人員實施可靠性,逐步形成可靠性專家團隊,支持各事業部的可靠性項目。這個有點類似于傳統SixSigma的綠帶或黑帶項目。

3. 結語

本文從可靠性資源、技術、工具、流程與管理等各個方面簡單介紹了全球可靠性最佳實踐,但是可靠性是一個復雜的系統工程,也不可能通過短短此文盡述可靠性的所有方面。

隨著國內汽車行業,尤其是新能源汽車與智能互聯的蓬勃發展,越來越多的新技術、新材料、新工藝應用到汽車開發過程中,對于國內企業來說可靠性面臨著前所未有的挑戰,而且越來越多的可靠性問題會帶來整車安全性的隱患。而如何系統而有效地應對這些挑戰,在企業很多強調可靠性工作的重要性與緊迫性的同時,希望本文能夠給企業的領導者與工程技術人員如何開展可靠性的工作提供一個總體的思路,從而不斷提升我們自主品牌的可靠性水平!

不當之處,敬請指正!

Copyright? 2021 蘇州天標檢測技術有限公司 版權所有 蘇ICP備15049334號-3

.jpg)